Engste Verbindung: Dichtungssysteme und Türmontageträger

Um beim Autofahren stets im Trockenen zu sitzen, muss das Fahrzeug an den entscheidenden Stellen zuverlässig abgedichtet sein. Im Bereich der Türmodule übernehmen diese Aufgabe leistungsstarke Dichtungsschäume von RAMPF Polymer Solutions.

Man stelle sich vor: In der Waschanlage perlt das Wasser nicht am Fahrzeug ab, sondern findet seinen Weg über die Autotür ins Innere. Dass so etwas nicht passiert, ist heutzutage eine Selbstverständlichkeit. Dahinter stecken jedoch komplexe Prozesse, die ein solches Szenario verhindern.

Mit der Herstellung leistungsstarker Dichtungsschäume auf Basis von Polyurethan und Silikon ist RAMPF Polymer Solutions hieran maßgeblich beteiligt.

In den vergangenen Jahren hat die Vielfalt an Autotüren und Türmodulen stark zugenommen, und damit auch deren Komplexität. Ursächlich hierfür ist die steigende Anzahl integrierter Systeme, wie beispielsweise Türschlösser, Fensterheber oder Lautsprecher. Diese Elemente werden im Herstellungsprozess mit einem Türmontageträger verbunden und bilden anschließend als Türmodul den innenliegenden Teil einer Autotür. Die Türmontageträger, auch Türaggregate genannt, bestehen gewöhnlich aus Aluminium oder langglasverstärktem Polypropylen-Kunststoff.

Je nach Zusammensetzung und Design des Türmontageträgers werden unterschiedliche Materialformulierungen (flüssig oder pastös) und Applikationsprozesse (2D, 3D) benötigt. Um die sensiblen elektronischen Bauteile eines Türmontageträgers vor Staub, Feuchtigkeit und Wasser zu schützen, muss dieser sicher und effizient abgedichtet werden.

Diese anspruchsvolle Aufgabe meistern die zweikomponentigen Polyurethan-Dichtungsschäume der Marke RAKU® PUR von RAMPF Polymer Solutions.

Albert Schmid, Key Technology Manager Dichtungssysteme bei RAMPF Polymer Solutions:

Nur die perfekte Abstimmung von Material und Prozesstechnik sorgt für eine perfekte Dichtigkeit und gewährleistet einen zuverlässigen und langfristigen Schutz vor Feuchte und chemischen Einflüssen sowie diversen Umwelteinwirkungen.

Jedoch schützt der Dichtungsschaum nicht nur den Türmontageträger vor äußeren Einflüssen, er sorgt darüber hinaus für die Einhaltung der in der Automobilindustrie weit verbreiteten Noise Vibration Harshness-Standards. Unter Noise Vibration Harshness – kurz NVH – versteht man alle spür- oder hörbaren Schwingungen in einem Automobil, welche den Fahrkomfort beeinträchtigen können. Der auf Polyurethan basierende Zweikomponenten-Dichtungsschaum von RAMPF Polymer Solutions trägt wesentlich dazu bei, die auftretenden Schwingungen so gering wie möglich zu halten.

Vorteile 2K-RAKU® PUR Dichtung:

- Höchste Funktionssicherheit: sehr gute Eigenschaften der Dichtung hinsichtlich Abdichtverhalten, Rückstellvermögen, Komprimierbarkeit, Alterungs- und Hydrolysebeständigkeit

- Hohe Produktivität: schnelle Aushärtung, Inline-Fertigung und Verfügbarkeit der Teile

- Unkomplizierter Ausgleich hoher Fertigungstoleranzen: geringe Montagekräfte und weiches Material

- Individuelle Entwicklungen: Variationsbreite beim Polyurethan-Dichtungsmaterial

- Preiswertes Dichtungsmaterial kombiniert mit kostengünstiger Dichtungsherstellung

- Einhaltung der NVH-Standards

- Nachhaltige Materialen, da diese bei Raumtemperatur aushärten und bei RAMPF wieder recycelt werden können

Die Applikation des Polyurethan-Dichtungsschaumes

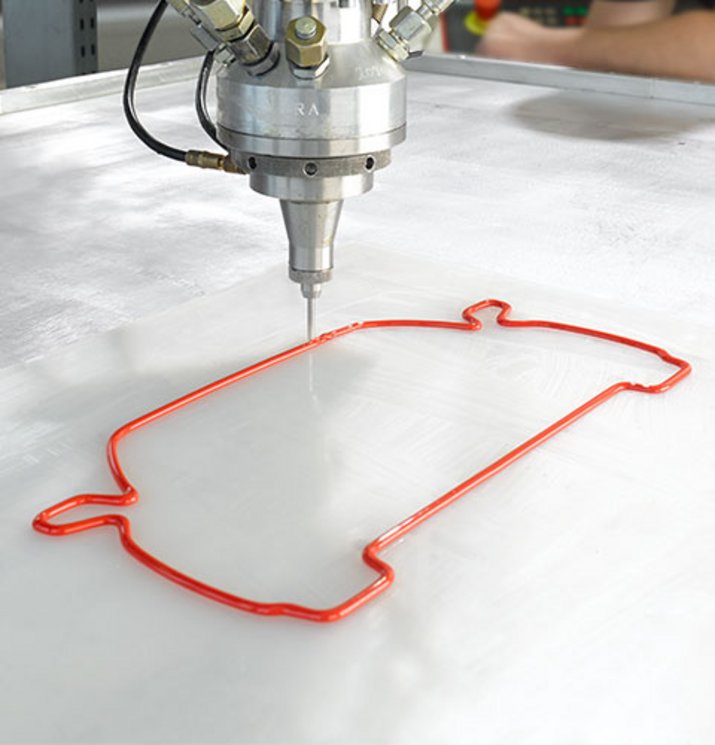

Appliziert werden die Dichtungsschäume mittels des FIPFG-Verfahrens (Formed-In-Place Foam Gasket). Die Dichtungen werden dabei in-situ, also an Ort und Stelle auf die Dichtnut des Türmontageträgers aufgetragen.

Hierfür werden zunächst die beiden Komponenten des Dichtungsschaums auf einer entsprechenden Zweikomponenten-Misch- und Dosieranlage miteinander vermischt. Die anschließende Verschäumung erfolgt durch die chemische Reaktion von MDI-Isocyanat mit Wasser. Nachdem der flüssige bzw. pastöse Dichtungsschaum auf den Türmontageträger appliziert wurde, beginnt nach kurzer Zeit die Reaktion und der Schaum expandiert.

Alles aus einer Hand: RAMPF Polymer Solutions und RAMPF Production Systems

Gerade bei hohen Stückzahlen, wie es in der Automobilbranche üblich ist, hat sich die FIPFG-Technologie bei Türmontageträgern gegenüber anderen Applikationsmöglichkeiten durchgesetzt. Um einen reibungslosen Gesamtprozess zu gewährleisten, ist es deshalb bei der Auswahl der Misch- und Dosieranlage ratsam, auf einen Hersteller mit langjähriger Erfahrung sowie ausgereifter Maschinentechnik zurückzugreifen.

Aus diesem Grund arbeitet RAMPF Polymer Solutions eng mit RAMPF Production Systems, einem international führenden Anbieter für Misch- und Dosieranlagen zusammen. Dies bietet dem Kunden den entscheidenden Vorteil, Material und Maschine aus einer Hand beziehen zu können. RAMPF begleitet sie von der Prototypen-Herstellung bis hin zur Serienproduktion.

Sie möchten mehr erfahren? Dann Abonnieren Sie unseren Newsletter! Dieser informiert Sie 4x pro Jahr über neue Produkte, spannende Projekte und aktuelle Events von RAMPF Polymer Solutions.

Interessante Artikel

Dichten. Kleben. Vergießen. Mit Lichtgeschwindigkeit.

Schneller als je zuvor: Mit der modularen Mikrowellentechnologie RAKU® Microwave Curing von RAMPF werden Aushärte- und Prozesszeiten beim Mischen und Dosieren von Dichtungssystemen, Klebstoffen und Vergussmassen stark beschleunigt.…