Klebsysteme für starke Verbindungen

effizient, präzise, prozesssicher

RAMPF liefert Klebsysteme der Marken RAKU® PUR (Polyurethan), RAKU® POX (Epoxid) und RAKU® SIL (Silikon) für die dauerhafte Klebung unterschiedlichster Substrate. Hohe Festigkeit, exzellente Haftung, Temperaturbeständigkeit und Chemikalienbeständigkeit sowie perfekte Integration in Ihre Klebtechnik – manuell oder automatisiert.

Eigenschaften und Funktionen

- Breite Substratkompatibilität: Sichere Verklebung mit optimaler Haftung auf Holz, Kunststoffen (inklusive Acrylglas und Plexiglas), Aluminium, Metallen und mineralischen Werkstoffen.

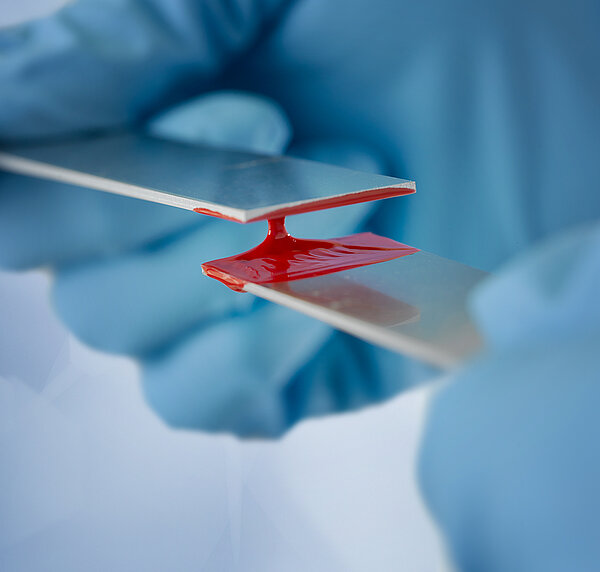

- Mechanische Performance nach Maß: Von hochfest bis elastisch – Klebstoffe für Scherbeanspruchung, Schälbeanspruchung und Schlagbeanspruchung sowie zur Reduzierung von Noise, Vibration, Harshness (NVH) in Bauteilen.

- Beständig in rauen Umgebungen: Stabile Festigkeit und maximale Dichtigkeit bei Temperaturwechseln, Feuchte, Medien und Chemikalien.

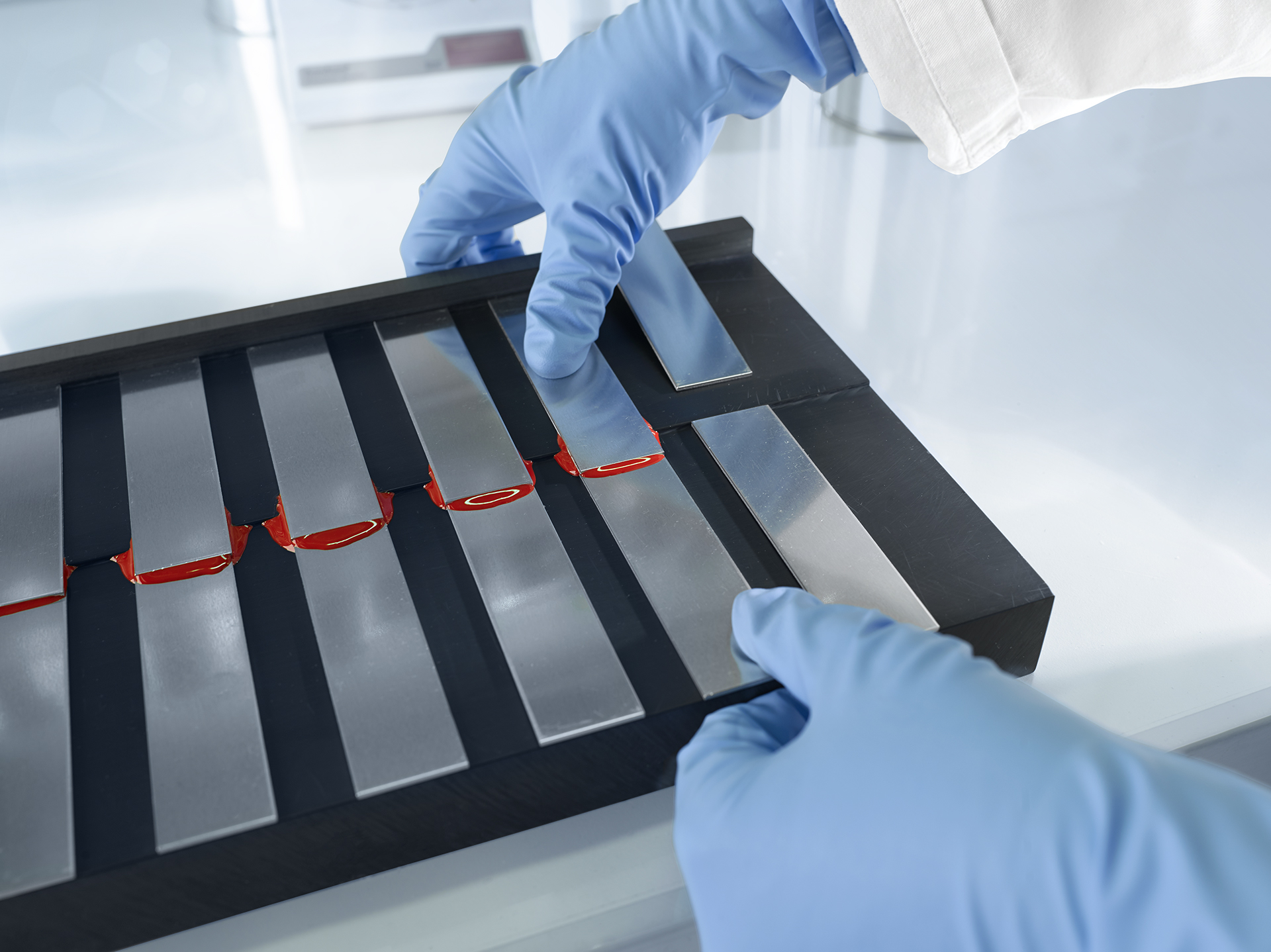

- Prozesssicher dosierbar: Verarbeitung von einkomponentigen und zweikomponentigen Klebsystemen mit Dosieranlagen, Walzen, Schlitzdüsen oder manuell. Definierte Topfzeiten und offene Zeiten für Taktsicherheit und Prozesssicherheit.

- Dichten und Kleben kombinieren: RAKU® SEAL Dichtstoffe und strukturelle Klebstoffsysteme in einem perfekt abgestimmten Prozess – weniger Teile, mehr Funktion.

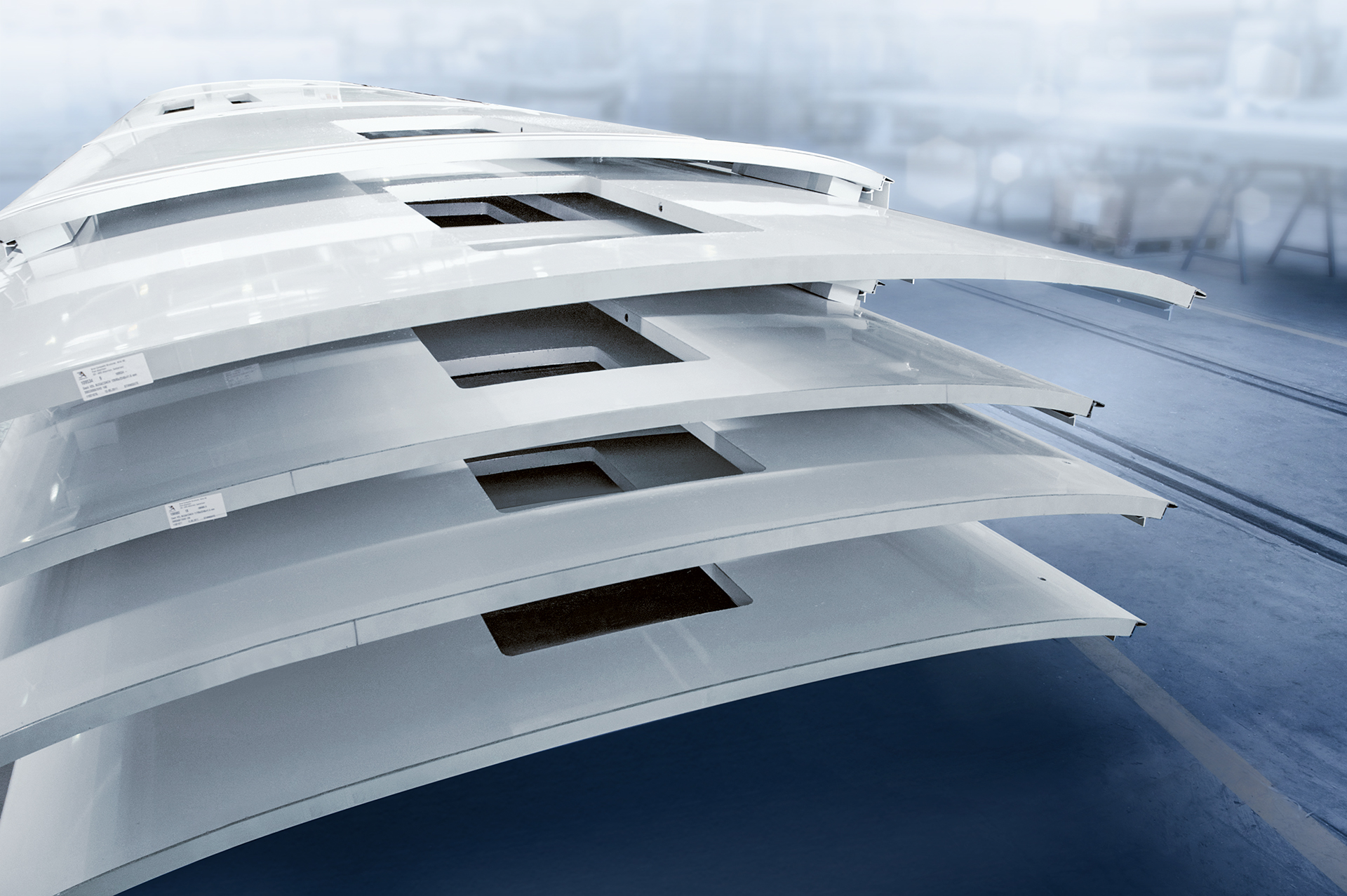

- Branchenvielfalt: Automotive (Interieur und Exterieur), Weiße Ware, Holz und Möbel, Fassadenelemente und Balustradenelemente, Sandwichverklebung für Bus, Caravan, Kühlfahrzeuge, Unterhaltungselektronik.

Ihre Vorteile auf einen Blick

Leistungen im Überblick

- Anwendungsberatung und Machbarkeitsanalyse: Substrat- und Lastkollektive klären.

- Materialauswahl und Formulierung: RAKU® PUR / POX / SIL optimal abgestimmt auf Substrate, Prozesse und Normen.

- Musterbau und Testing: Zugtest, Schältest, Schockrest sowie Klimawechsel, Medienbeständigkeit und Langzeitdaten.

Oberflächenvorbereitung: Reinigen, Aktivieren, Primern für maximale Haftung und Reproduzierbarkeit.

- Prozessdesign und Automatisierung: gemeinsam mit RAMPF: Layout, Takt, Qualität.

- Dosiertechnik und Auftragstechnik: Parametrierung für die Verarbeitung einkomponentiger und zweikomponentiger Klebsysteme auf Anlagen, Walzen, Schlitzdüsen; Inline-Überwachung.

- Qualitätssicherung: Dokumentation, Rückverfolgbarkeit, Serienfreigabe.

- Skalierung und Serienanlauf: vom Labor über Pilot bis zur Serie – weltweit.

- Training und Support: Bedienerschulungen, Instandhaltungsschulungen und QS-Schulungen on-site oder digital.

Materialtypen

Niedrig bis hochviskos

Gute Haftung auf Metall, Holz und Kunststoff

Universell einsetzbar, von mittel- bis großen Anwendungen

Kurze Durchhärtung für schnelle Prozesszeiten

„Working Horse“ – mit breitem Haftungsspektrum

Temperaturbeständigkeit von -40 bis +100 °C

Weich-elastische bis sehr harte Systeme

Hohe mechanische und chemische Beständigkeit

Zulassung nach VDI 6022

Geringe Schwindung

Hohe Abriebsbeständigkeit

Mehr erfahren!

Offene Zeit von wenigen Minuten bis mehrere Stunden

Elastisches Kleben und Dichten mit hoher Flexibilität (2K-Systeme: Bruchdehnung ca. 300 %, 1K > 300 %)

Extrem wasserabweisend

Universelle Haftung, auch auf Metallen

Hohe Chemikalienbeständigkeit

Höchste Temperaturbeständigkeit von -60 bis über +200 °C

Hohe UV-Stabilität

Beste physikalisch Eigenschaften nahezu konstant über den gesamten Anwendungstemperaturbereich

Mehr erfahren!

Kurze bis lange Topfzeit von 5 bis zum 110 min

Offene Zeit von 5 bis 150 min

Gute Haftung auf Aluminium und Metall

Hohe Temperaturbeständigkeit von -55 bis +180 °C

Hohe Chemikalienbeständigkeit

Raumtemperaturhärtend

Systeme mit kurzer Härtungszeit für schnelle Prozesszeiten

Mehr erfahren!

Nähre Information zum Umgang mit Diisocyanaten unter REACH, Anhang XVII, Eintrag 74 finden Sie in folgendem Dokument:

Jetzt unverbindlich beraten lassen!

Lassen Sie Ihre Anwendung von unseren Spezialisten prüfen – mit Materialempfehlung, Prozesskonzept und Musterteilen.

- Klebversuch buchen: Realistische Bauteiltests im Technikum inklusive Dokumentation.

- Datenblätter anfordern: Technische Parameter, Verarbeitungshinweise, Freigaben.

Kontakt aufnehmen und Ihre Klebstoffsysteme für Serie und Skalierung sichern.

Wir sind für Sie da - weltweit und rund um die Uhr!

FAQ

Trends sind bio-basierte und niedrigemittierende Systeme, schnellhärtende Zweikomponentenformulierungen, wärmeleitfähige und elektrisch leitfähige Klebstoffe für Elektromobilität und Elektronik sowie reaktive Schmelzklebstoffe (zum Beispiel HMPUR) für hohe Taktung. In Automotive‑Anwendungen ermöglichen sie Leichtbau und hohe Crash‑Performance, in der Elektronik sorgen sie für effizientes Thermal‑Management und präzises Optical Bonding, und im Baubereich sowie im Interiorbereich gewährleisten sie emissionsarme und langlebige Verklebung.

Richtig ausgewählte Systeme beschädigen Substrate nicht. Risiken entstehen durch ungeeignete Chemie, fehlende Vorbehandlung oder zu hohe Ablösekräfte. Lösung: Materialkompatibilität und Substratkompatibilität prüfen, Vorversuche (Schältest und Zugtest), geeignete Primer, definierte Aushärtung. Bei Demontage kann bei sehr schwachen Substraten Substratversagen auftreten – wir wählen das System entsprechend, sodass dies nicht erfolgt.

Ja, mit geeigneten Formulierungen. Für PMMA/Acrylglas sind spannungsrissarme, schwundreduzierte und exothermreduzierte Klebstoffsysteme ideal (zum Beispiel ausgewählte Polyurethansysteme, Silikonsysteme und Epoxidsysteme). Bei optischen Anwendungen empfehlen sich optisch klare Systeme mit UV-Beständigkeit und Feuchtebeständigkeit. Vorbehandlung (Reinigung und/oder Plasma) erhöht die Haftung.

Sie verteilen Lasten gleichmäßig, dämpfen Vibrationen, verhindern Delamination und schützen vor Staub und Feuchte. UV-Beständigkeit und Hydrolysebeständigkeit stabilisieren die Optik, reduzieren Mikrorisse und verbessern die Schockresistenz. Ergebnis: höhere Lebensdauer, stabile Anzeigequalität, weniger Reklamationen.

Geschlossen, trocken, lichtgeschützt lagern; ideal 15–25 °C. Vor Frost und Überhitzung schützen, FEFO-Prinzip beachten. Einkomponentiger Feuchtigkeitshärter trocken halten, bei zweikomponentigen Materialien die einzelnen Komponenten getrennt lagern. Originalgebinde nutzen, Chargen dokumentieren, Sicherheitsdatenblatt und UN-Klassifizierung beachten. Vor Einsatz auf Verarbeitungstemperatur konditionieren.

Technisch: gleichmäßige Spannungsverteilung, Kombination unterschiedlicher Materialien, Korrosionsschutz, Dichtfunktion, Gewichtsreduktion, bessere NVH-Performance und Crash-Performance. Wirtschaftlich: Automatisierbarkeit, kürzere Taktzeiten, weniger Nacharbeit, geringere Teilekosten (dünnere Bleche und geringere Befestigeranzahl), Designfreiheit und schnellere Markteinführung.