Bauvorhaben der Superlative setzt auf Polyurethan

Leistungsstarke Precast-Gussformen aus Polyurethan, entwickelt von RAMPF Polymer Solutions und WASA Compound GmbH & Co. KG, spielen beim gigantischen Bahnprojekt Crossrail in London eine prägende Rolle. Mehr zum Projekt und zur effizienten Herstellung von Fassadenpaneelen erfahren Sie hier.

Es ist ein Bauvorhaben der Superlative: Mit dem 2009 gestarteten Eisenbahnverkehrsprojekt Crossrail entsteht auf insgesamt 118 km Länge ein neues Streckennetz zur Entlastung der aktuellen Infrastruktur der Metropolregion London.

Crossrail beinhaltet den Bau von acht neuen unterirdischen Bahnhöfen. Für den aktuellen Bauabschnitt, dem Bahnhof Bond Street, liefert Lindner Group, ein führender Hersteller und Bauspezialist für Innenausbau, Gebäudehülle und Isoliertechnik, die vorgehangenen Fassadenpaneele aus Glasfaserbeton.

Den Auftrag zur Lieferung der Precast-Gussformen für die Herstellung der Fassadenpaneele vergab Lindner Group an WASA Compound GmbH & Co. KG, dem Spezialisten für großformatige Formen und Matrizen aus hochwertigem Polyurethan.

Starke Partner: WASA Compound und RAMPF Polymer Solutions

Die projektspezifischen Polyurethanlösungen für die Precast-Gussformen entwickelte WASA Compound zusammen mit RAMPF Polymer Solutions. Die Unternehmen arbeiten auf diesem Gebiet seit längerer Zeit erfolgreich zusammen und vertreiben die Produkte im Rahmen einer Vertriebspartnerschaft.

Somit ist RAMPF Polymer Solutions unmittelbar an der Herstellung der Precast-Gussformen für das Bahnprojekt Crossrail beteiligt und leistet einen entscheidenden Beitrag zu Herstellung der Fassadenpaneele des neuen Bahnhofs.

Vom Polyurethan zum Fassadenpaneel: der Herstellungsprozess

Das Bond-Street-Projekt umfasst insgesamt 86 Fassaden-Grundtypen mit unterschiedlichsten Geometrien. Um die zum Teil hochkomplexen Polyurethan-Gießformen für die Fassadenelemente herzustellen, muss der Herstellungsprozess genau abgestimmt sein.

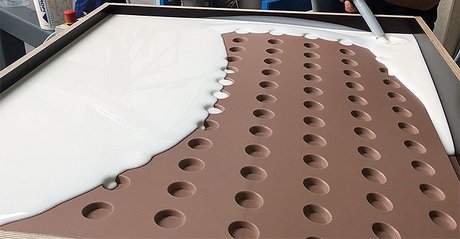

Im ersten Schritt wird ein Modell erstellt, auf dessen Basis die Precast-Gussform als Negativform produziert wird. Dieses Modell wird mittels virtueller 3D-Modellierung visualisiert und letztlich mit einer CNC-gesteuerten 5-Achs-Portalfräsmaschine gefertigt.

Die Oberflächen der Modelle werden nach der CNC-Bearbeitung geschlichtet. Für eine glatte und geschlossene Oberfläche wird eine mikrofeine Beschichtung aufgetragen.

Das verwendete Polyurethansystem wurde speziell für großformatige, selbststehende Formen entwickelt. Durch die niedrige Viskosität und verlängerte Topfzeit von 30 Minuten lässt sich das dünnflüssige Zweikomponenten-Gießharz im offenen Handverguss einfach verarbeiten. Die Precast-Formen aus Polyurethan in Shore A65 haben sich für dreidimensionale Bauteile als besonders geeignet erwiesen.

Nachdem die Precast-Gussformen erstellt worden sind, werden die Fassadenpaneele aus Glasfaserbeton im Druckspritzverfahren hergestellt. Dabei wird die flüssige Betonmischung mit einer Pistole in die Precast-Gussform gespritzt. Im Sprühprozess werden dem flüssigen Beton kleine Glasfasern beigemischt. Die Anforderungen an den Architekturbeton sind eine besonders glatte Oberfläche mit höchster Sichtbetonklasse.