Industrie 4.0 – wenn Maschinengestelle „mitschwätzen“

Immer schneller, immer dynamischer, immer präziser: die Anforderungen an moderne Produktionstechnik steigen rasant. Doch damit nicht genug: Maschinen können – nein: müssen – mittlerweile selbständig mitteilen, wie es ihnen geht. Damit optimieren sie sich selbst – und somit den gesamten Produktionsprozess. Und das mittels Industrie 4.0. Für diese Mensch-Maschine-Kommunikation schaffen Maschinengestelle aus alternativen Gestellwerkstoffen wie Mineralguss oder Ultrahochleistungsbeton eine leistungsstarke und schwingungsarme Basis.

Die Vereinigung von Kommunikation und Produktion in der Industrie 4.0

Die industrielle Produktion digitalisiert sich in atemberaubender Geschwindigkeit. Industrie 4.0, die von Wissenschaftlern und Politikern ausgerufene „vierte industrielle Revolution“, ist in vollem Gange.

Im Arbeitsalltag macht sich Industrie 4.0 vor allem in der wachsenden Kommunikation zwischen Mensch und Maschine bemerkbar. Und hierbei haben die Maschinen einiges zu sagen. Freilich geht es in der Industrie 4.0 nicht um eine Bevormundung des Menschen. Vielmehr unterstützt ihn die moderne Produktionstechnik bei seiner zunehmend komplexen Arbeit. Dazu gehören beispielsweise die automatisierte Überwachung für zustandsbedingte oder präventive Wartungsarbeiten sowie selbständig von der Maschine initiierte und ausgeführte Verbesserungen von Wirkungsgrad und Produktivität.

In der Industrie 4.0 erhält der Bediener der Maschine also nicht nur fortlaufend aktuelle Informationen über den Produktionsprozess, sondern die Maschine selbst sorgt dafür, dass dieser optimal abläuft und verhindert beziehungsweise verkürzt somit auch Ausfallzeiten.

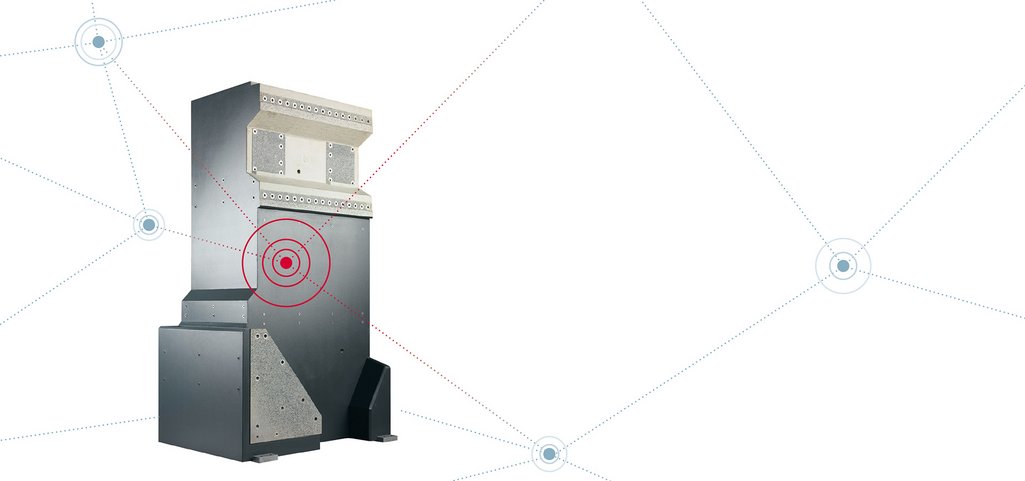

Intelligenz in der Industrie 4.0 fängt im Gestell an

Für eine effektive Mensch-Maschine-Kommunikation in der Industrie 4.0 müssen sämtliche Elemente moderner Produktionstechnik Messdaten und Informationen zur Verfügung stellen. Das gilt auch für das Maschinengestell, also das Fundament der Maschine.

Um ein Maschinengestell für die Industrie 4.0 „intelligent zu machen“, werden leistungsstarke Sensoren benötigt, die große Datenmengen aufnehmen und in Echtzeit verarbeiten können. Alternative Werkstoffe wie Mineralguss und Ultrahochleistungsbeton (UHPC) ermöglichen eine effektive und kostengünstige Integration dieser Sensoren.

Mit alternativen Werkstoffen können Maschinengestelle bei niedrigen Temperaturen (45 - 60 °C) gegossen werden. „Das wiederum ermöglicht, dass Sensoren und Aktuatoren sowie die dazugehörigen Zuleitungen direkt in das Maschinengestell eingegossen werden können“, erklärt Marc Dizdarevic, Leiter Entwicklung/Konstruktion bei RAMPF Machine Systems, dem weltgrößten Produzenten von Mineralguss. „Sowohl bei Werkzeugmaschinen als auch zunehmend bei Maschinen der Elektronik-, Solarmodul-, Flatpanel-, Optik- und Mikroproduktion sowie der Textil-, Holzbearbeitungs-, Grafik-, Verpackungs- und Laserindustrie werden solche Sensoren eingebaut, um den Produktionsprozess dauerhaft auf höchstem Niveau zu halten.“

Industrie 4.0? Ja. Schwingungen? Nein danke.

Freilich bestehen die Vorteile alternativer Gestellwerkstoffe nicht ausschließlich aus der besonders guten Tauglichkeit für den Einbau von Sensoren für die Industrie 4.0. Vielmehr bieten die innovativen Materialien mit ihren speziellen Eigenschaften interessante konstruktive Möglichkeiten zur Verbesserung des dynamischen Maschinenverhaltens.

Werkstoffe mit hoher Eigendämpfung wie epoxidharzgebundener Mineralguss (EPUMENT) und auf Nanotechnologie basierender Ultrahochleistungsbeton (EPUDUR) werden seit Jahrzehnten erfolgreich in Maschinenbetten hochdynamischer Produktionstechnik eingesetzt.

Industrie 4.0 – entdecken Sie die vierte industrielle Revolution

Im Mittelpunkt von Industrie 4.0 steht die Digitalisierung der industriellen Produktion. Dies ermöglicht die direkte Kommunikation und Kooperation von Menschen, Maschinen, Anlagen, Logistik und Produkten. Somit können Produkte flexibler, energieeffizienter, ressourcenschonender, kostengünstiger und individualisiert produziert werden. Industrie 4.0 bestimmt dabei den gesamten Lebenszyklus eines Produktes – von der Idee über die Entwicklung, Fertigung, Nutzung und Wartung bis zum Recycling.